2026

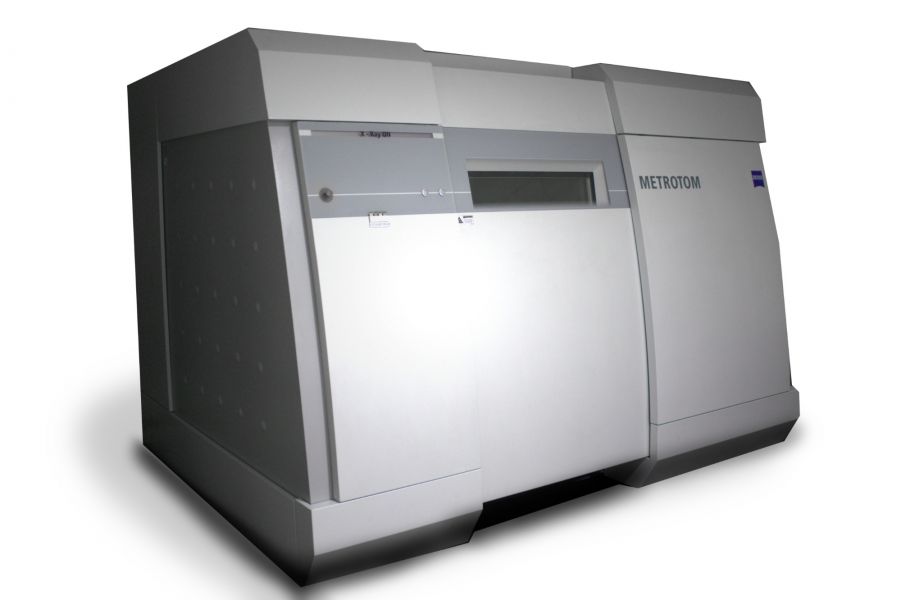

Industrieller Computertomograph (CT)

Zerstörungsfreie Durchleuchtung von Bauteilen – Präzision bis ins kleinste Detail

Die industrielle Computertomographie (CT) ist ein zerstörungsfreies Messverfahren, bei dem Bauteile mit Röntgenstrahlen aus verschiedenen Richtungen erfasst werden, um ein präzises 3D-Modell zu erstellen.

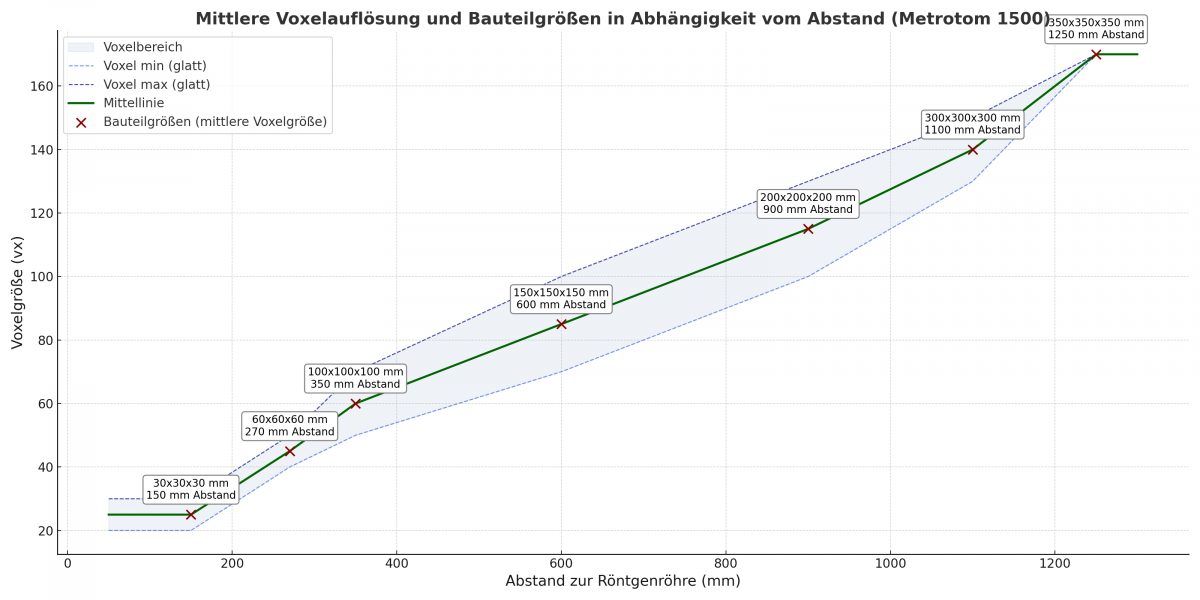

Mit dem ZEISS METROTOM 1500 lassen sich innenliegende Strukturen sowie verborgene Defekte wie Poren, Risse oder Materialeinschlüsse sichtbar machen, ohne das Bauteil zu beschädigen. Ausgestattet mit einem 2K-Detektor ermöglicht das System eine hohe Auflösung und präzise Analyse von Materialfehlern, Geometrieabweichungen und inneren Strukturen. Das Verfahren eignet sich für eine Vielzahl von Materialien wie Metall, Kunststoff und Keramik und ermöglicht eine detaillierte Untersuchung sowohl kleiner als auch komplexer Bauteile

Erfahrungen und Möglichkeiten

Wir verfügen über langjährige Erfahrung im Betrieb der industriellen Computertomographen (CT), welche uns ermöglicht, Bauteile und Materialien präzise und zerstörungsfrei zu analysieren.

Das CT-Verfahren bietet entscheidende Vorteile:

- Detaillierte Einblicke in das Innenleben von Bauteilen ohne Demontage.

- Schnelle Erkennung von Materialfehlern, Porosität oder strukturellen Abweichungen.

- Sicheres Messen mehrerer Bauteile in einem Durchlauf, auch für die Serienüberwachung

Trotz der enormen Möglichkeiten ist der Prozess der industriellen Computertomographie jedoch nicht ohne Herausforderungen. Einige Faktoren, die den Ablauf erschweren, sind:

- Materialdichte und -vielfalt: Hochdichte Materialien erschweren die Durchdringung der Röntgenstrahlen und können die Bildqualität beeinflussen.

- Bauteilgröße und -komplexität: Besonders große oder komplex geformte Bauteile erfordern spezielle Einstellungen und verlängern die Analysezeit.

- Kundenanforderungen und Normvorgaben: Unterschiedliche Anforderungen erfordern maßgeschneiderte Lösungen und erhöhen den Aufwand für die Vorbereitung und Auswertung.

Trotz dieser Herausforderungen setzen wir alles daran, unseren Kunden hochwertige und zuverlässige Ergebnisse zu liefern. Dank unserer Erfahrung sind wir imstande auch Bauteile, welche das Messvolumen überschreiten, zu messen. Ebenso legen wir größten Wert darauf für jedes Bauteil eine Möglichkeit zu finden diese zu tomographieren und ein maßgetreues 3D-Model zu erfassen und so sichere Ergebnisse liefern zu können.

Mehr zu unserem Metrotom 1500

Messen mehrerer Bauteile:

Die Wirtschaftlichkeit beim Tomographieren mehrerer Bauteile ergibt sich durch die Effizienz des Verfahrens und die Möglichkeit, mehrere Bauteile gleichzeitig zu scannen. Durch die Automatisierung des CT-Prozesses können mehrere Teile in einer einzigen Messung erfasst werden, was den Durchsatz erhöht und die Kosten pro Bauteil senkt. Dies ist besonders vorteilhaft in der serienmäßigen Qualitätsprüfung oder bei der Analyse von mehreren Bauteilen aus der gleichen Produktionsreihe.

Zusätzliche Berechnungsmethoden:

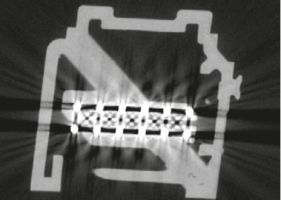

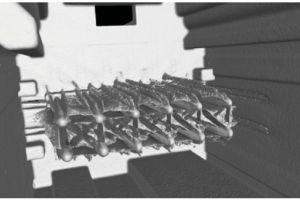

1. AMMAR (Advanced Multi Material Artifact Reduction)

- Zweck: Reduzierung von Artefakten, die durch Bauteile mit unterschiedlichen Materialien (Multi-Material) entstehen.

- Hintergrund: Wenn ein Bauteil aus Materialien mit stark unterschiedlichen Dichten besteht (z. B. Kunststoff und Metall), können Streifen- und Schattenartefakte auftreten. Diese entstehen durch ungleichmäßige Absorption der Röntgenstrahlung und beeinträchtigen die Bildqualität.

- Funktionsweise: AMMAR korrigiert diese Artefakte mithilfe fortschrittlicher Algorithmen, indem es die Absorptionsunterschiede zwischen den Materialien erkennt und herausrechnet.

- Anwendung: Typisch bei Zweikomponenten-Bauteilen (2K-Teile) oder Verbundmaterialien, z. B. Kunststoffbauteile mit Metallinserts.

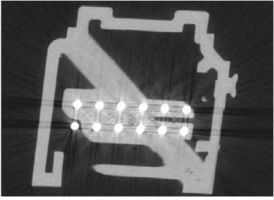

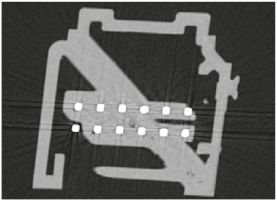

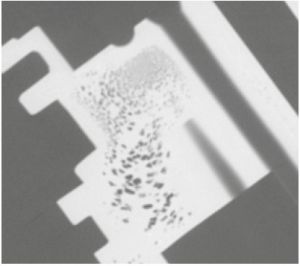

Ohne AMMAR Korrektur

Ohne AMMAR Korrektur

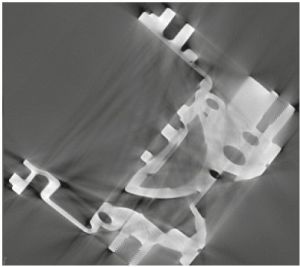

mit AMMAR ohne Korrektur

mit AMMAR ohne Korrektur

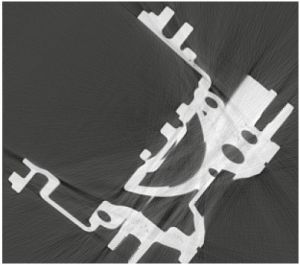

mit AMMAR und Streustrahlungskorrektur

mit AMMAR und Streustrahlungskorrektur

2. Strahlaufhärtungskorrektur (Beam Hardening Correction)

- Zweck: Vermeidung von Strahlaufhärtungsartefakten

- Hintergrund: Strahlaufhärtung tritt auf, wenn niederenergetische Photonen stärker vom Material absorbiert werden als hochenergetische. Dies führt zu dunklen Streifen oder Verzerrungen in der Bildrekonstruktion.

- Korrektur: Die Strahlaufhärtungskorrektur passt die Intensität der Strahlung rechnerisch an und kompensiert die Unterschiede in der Strahlungsdurchdringung.

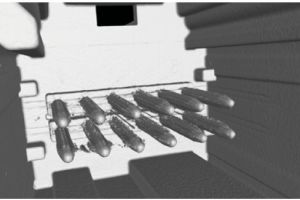

Kunststoff-Bauteil mit Artefakten

Das selbe Kunststoff-Bauteil nach BHC-Korrektur

Aluminium-Bauteil mit starken Artefakten

nach BHC-Korrektur

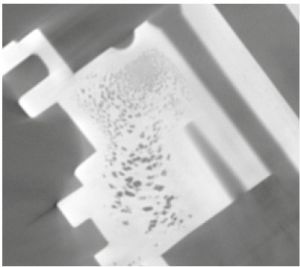

- Zweck: Minimierung von Streustrahlung

- Hintergrund: Streustrahlung entsteht, wenn Röntgenstrahlen im Material gestreut werden, bevor sie den Detektor erreichen. Dies verfälscht die gemessenen Daten und führt zu einem unscharfen oder fehlerhaften Bild.

- Lösung: Die Streustrahlkorrektur berechnet und entfernt diesen unerwünschten Streuungsanteil aus den Rohdaten, was die Bildqualität erheblich verbessert.

5 Beispiele nichtmessbarer Materialien:

Diverse Materialien können aus verschiedenen Gründen nicht zuverlässig gemessen werden. Materialien mit hoher Dichte absorbieren die Röntgenstrahlen nahezu vollständig. Verbundstoffe mit Glas- oder Kohlefaser führen oft zu starker Streuung und Artefakten. Zweikomponenten-Bauteile (2K-Teile) mit ähnlichen Dichten lassen sich zudem nur schwer voneinander unterscheiden.

Im Folgenden sind fünf Beispiele aufgeführt, die das Messen in der CT allgemein erschweren:

1. Blei (Pb)

Grund: Sehr hohe Dichte und starke Absorption von Röntgenstrahlen. Die Strahlen durchdringen das Material kaum, was zu starkem Bildrauschen oder völliger Undurchsichtigkeit führt.

2. Wolfram (W)

Grund: Höchste Dichte unter den metallischen Elementen und hoher Absorptionskoeffizient. Erfordert extrem hohe Energien, was die Auflösung und Bildqualität stark einschränkt.

3. Gold (Au)

Grund: Ähnlich wie Blei und Wolfram, hat Gold eine hohe Dichte und absorbiert Röntgenstrahlen fast vollständig, wodurch die Durchdringung schwierig ist.

4. Kohlenstofffaser-Verbundwerkstoffe (CFK)

Grund: Starke Röntgenstrahl-Streuung durch unterschiedliche Materialschichten und Kohlenstofffasern. Dies verursacht Artefakte und unklare Bilder, besonders bei dicken Bauteilen.

5. Keramiken mit hohem Zirkonoxidanteil (ZrO₂)

Grund: Hohe Röntgenstrahlabsorption und geringe Durchlässigkeit, vor allem bei dicht gesinterten Strukturen. Die Bildqualität ist stark eingeschränkt.